تراش cnc یا فرز cnc تفاوت ها و کارکردها

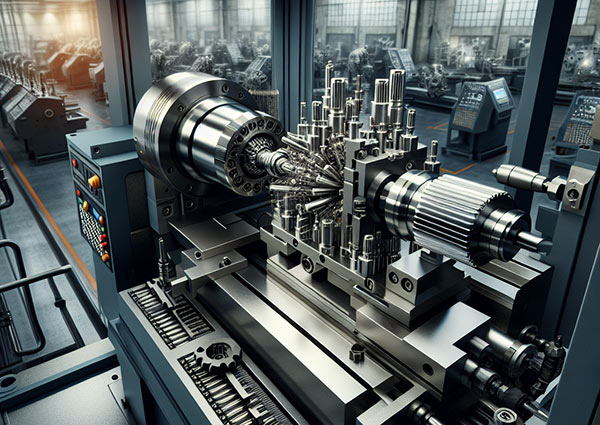

در دنیای پیشرفته صنعتی امروز دستگاه های تراش CNC و فرز CNC به عنوان دو ابزار کلیدی در فرآوری مواد و تولید قطعات با دقت بالا شناخته می شوند. هدف این مقاله بررسی تفاوت ها و کارکردهای این دو دستگاه است تا به خوانندگان کمک کند تا درک بهتری از ویژگی ها و قابلیت های هر یک پیدا کنند.

دستگاه تراش CNC عمدتاً برای براده برداری و شکل دهی قطعات استوانه ای طراحی شده است در حالی که فرز CNC با قابلیت انجام عملیات متنوعی چون سوراخ کاری و ایجاد اشکال پیچیده انعطاف پذیری بیشتری دارد. همچنین در این مقاله به بررسی موارد استفاده از هر دو دستگاه مواد قابل پردازش و نیازهای خنک کننده آن ها خواهیم پرداخت. با مطالعه این مقاله خوانندگان می توانند تصمیم بهتری در انتخاب دستگاه مناسب با نیازهای خود بگیرند و از توانمندی های هر یک به نحو احسن بهره برداری کنند.

ویژگی های دستگاه تراش CNC

دستگاه تراش CNC (Computer Numerical Control) به عنوان یکی از پیشرفته ترین ابزارهای ماشین کاری از اجزای مختلفی تشکیل شده است که هر کدام نقش مهمی در عملکرد کلی دستگاه دارند. این دستگاه معمولاً شامل یک مینی کامپیوتر یا میکروکامپیوتر است که به عنوان مغز متفکر دستگاه عمل می کند.

اجزای اصلی دستگاه تراش CNC عبارتند از:

موتورهای محرکه: این موتورهای الکتریکی وظیفه حرکت اجزای دستگاه را بر عهده دارند و می توانند به دقت و سرعت بالایی عمل کنند.

اسکروها و راهنماها: این بخش ها به دستگاه امکان حرکت دقیق در جهت های مختلف را می دهند و از دقت کار اطمینان حاصل می کنند.

نرم افزار کنترل: برنامه نویسی و طراحی طرح های ماشین کاری به کمک نرم افزارهای گرافیکی انجام می شود که به اپراتور اجازه می دهند تا به سادگی و با حداقل دخالت انسانی قطعات را تولید کند.

ابزارهای برش: این ابزارها بسته به نوع ماده ای که برش داده می شود متفاوت هستند و می توانند شامل مته تیغه های برش و سایر ابزارهای تخصصی باشند.

این اجزا با همکاری یکدیگر امکان تولید قطعات پیچیده و دقیق را فراهم می کنند و در عین حال بهره وری را افزایش می دهند.

کاربردهای معمول در صنعت

دستگاه های خدمات تراشکاری cnc در صنایع مختلف کاربردهای گسترده ای دارند. این دستگاه ها به ویژه در تولید قطعات حساس و پیچیده که نیاز به دقت بالایی دارند بسیار مفید هستند. به طور کلی کاربردهای رایج دستگاه های CNC شامل موارد زیر می شود:

برش و حکاکی: این دستگاه ها قابلیت برش و حکاکی بر روی فلزات چوب و پلاستیک را دارند و برای تولید قطعات تزئینی و هنری بسیار کارآمد هستند.

ساخت اجزای مدل های سه بعدی: با استفاده از این تکنولوژی می توان مدل های سه بعدی دقیق برای صنایع مختلف مانند خودروسازی و هوافضا تولید کرد.

تولید قطعات صنعتی: قطعاتی که در صنعت خودرو الکترونیک و ماشین آلات صنعتی استفاده می شوند به طور عمده با دستگاه های CNC تولید می گردند.

تولید قطعات با استفاده از دستگاه های تراش CNC به دلیل دقت بالا و توانایی انجام چندین فرآیند به طور همزمان به افزایش بهره وری و کاهش هزینه های تولید منجر می شود.

مزایای استفاده از تراش CNC

استفاده از دستگاه های تراش CNC مزایای متعددی را به همراه دارد که می توان به موارد زیر اشاره کرد:

کاهش زمان تولید: با برنامه ریزی دقیق و اتوماسیون فرآیند زمان تولید به شدت کاهش می یابد.

افزایش دقت: دستگاه های CNC به دلیل استفاده از تکنولوژی پیشرفته دقت بالایی در تولید قطعات دارند و خطای انسانی را به حداقل می رسانند.

تکرارپذیری: قابلیت نگهداری برنامه ها به صورت بانک اطلاعاتی این امکان را می دهد که قطعات مشابه با دقت یکسان تولید شوند.

انعطاف پذیری: این دستگاه ها به صنایع کمک می کنند تا در تولیدات خود تنوع بیشتری داشته باشند و به سرعت به تغییرات نیاز بازار پاسخ دهند.

در نتیجه دستگاه های تراش CNC نه تنها به بهبود کیفیت تولید کمک می کنند بلکه به کاهش هزینه ها و افزایش رضایت مشتری نیز منجر می شوند.

امکانات و قابلیت های دستگاه فرز CNC

دستگاه فرز CNC (Computer Numerical Control) به طور کلی از دستگاه های تراش CNC متفاوت است به خصوص در نحوه حرکت ابزار و نوع عملیات انجام شده. در دستگاه های تراش محور چرخش فقط دو محور اصلی دارد در حالی که دستگاه فرز CNC دارای سه محور حرکتی است. این ویژگی به فرز CNC این امکان را می دهد که عملیات پیچیده تری را بر روی مواد مختلف انجام دهد.

در فرز CNC ابزار برش می تواند به صورت عمودی و افقی حرکت کند و این امر باعث می شود که بتوانید جزئیات دقیق تری را در قطعات تولیدی ایجاد کنید. علاوه بر این فرز CNC قادر به پردازش اشکال هندسی پیچیده و دقیق است که در صنایع مختلف به ویژه در تولید قطعات پزشکی و خودروسازی بسیار حائز اهمیت است. تفاوت های ساختاری این دو دستگاه موجب می شود که انتخاب آن ها بستگی به نوع پروژه و نیازهای خاص تولیدکننده داشته باشد.

کاربردها و عملکردهای گسترده

کاربردهای دستگاه فرز CNC در صنایع مختلف بسیار وسیع و متنوع است. این دستگاه به ویژه در تولید قطعات دقیق و باکیفیت شناخته می شود که نیاز به دقت بالا دارد. برخی از کاربردهای مهم این دستگاه عبارتند از:

تولید قطعات پزشکی: مانند ایمپلنت ها و پروتزها که نیاز به دقت و کیفیت بالا دارند.

صنعت خودروسازی: ساخت قطعات پیچیده و دقیق مانند موتور و سیستم های تعلیق خودرو.

هوافضا: تولید اجزای مهم و حساس که در ایمنی پرواز تأثیرگذار هستند.

ساخت ابزار و تجهیزات: مانند قالب ها و دستگاه های صنعتی که نیاز به دقت و تطابق دقیق دارند.

این قابلیت ها به مهندسان و طراحان این امکان را می دهد که به راحتی قطعات سفارشی و خاص را طراحی و تولید کنند. همچنین فرز CNC توانایی پردازش مواد مختلفی از جمله فلزات چوب و پلیمرها را دارد که این امر به گسترش دامنه کاربرد این دستگاه کمک می کند.

مزایا و معایب فرز CNC

استفاده از دستگاه فرز CNC مزایای متعددی دارد که آن را به گزینه ای جذاب برای تولیدکنندگان تبدیل کرده است اما در عین حال معایبی نیز دارد که باید مد نظر قرار گیرد.

مزایا:

دقت بالا: این دستگاه توانایی تولید قطعات با دقت بسیار بالا را دارد که در صنایع حساس از اهمیت ویژه ای برخوردار است.

انعطاف پذیری: امکان تولید انواع مختلف قطعات با اشکال و اندازه های متفاوت به راحتی وجود دارد.

کاهش زمان تولید: با استفاده از نرم افزارهای کنترل زمان تولید به حداقل می رسد.

معایب:

هزینه بالا: خرید و نگهداری دستگاه های فرز CNC نیاز به سرمایه گذاری زیادی دارد.

تولید ضایعات: در فرآیند تراشکاری ممکن است مواد زائد زیادی تولید شود که هزینه های اضافی را به همراه دارد.

محدودیت در برخی مواد: برای ماشینکاری برخی از مواد خاص ممکن است محدودیت هایی وجود داشته باشد.

به رغم این معایب دقت و توانایی تولید قطعات حساس باعث شده است که فرز CNC به عنوان یک راهکار قابل اعتماد در صنعت شناخته شود و بسیاری از تولیدکنندگان به استفاده از این دستگاه روی آورند.

مقایسه تراش CNC و فرز CNC از نظر فرآوری مواد

تراش CNC و فرز CNC هر کدام مناسب برای پردازش انواع خاصی از مواد هستند. تراشکاری CNC بیشتر برای مواد سخت و متراکم مانند فولاد آلومینیوم و برنج استفاده می شود. این روش به دلیل توانایی بالا در تولید قطعات متقارن انتخاب مناسبی برای تولید سیلندرها و مخروط ها است. از سوی دیگر فرزکاری CNC به دلیل قابلیت تولید اشکال پیچیده تر به ویژه برای مواد نرم تر مانند پلاستیک و چوب بسیار موثر است. همچنین این روش به تکنیک های مختلفی مانند فرز کاری با سرعت بالا (High-Speed Milling) و فرز کاری چند محوره قدرت می دهد که امکان پردازش مواد گوناگون را فراهم می آورد.

نیازهای خنک کننده و روان کاری

در تراشکاری CNC به دلیل تماس مداوم ابزار برش با قطعه کار حرارت زیادی تولید می شود که می تواند به ابزار و مواد آسیب برساند. بنابراین سیستم های خنک کننده برای کاهش دما و جلوگیری از سایش ضروری هستند. این سیستم ها معمولاً شامل مایعات خنک کننده و اسپری های روغنی هستند که به نرمی حرکت ابزار کمک می کنند.

در فرزکاری CNC اگرچه نیاز به روان کاری وجود دارد اما این نیاز ممکن است به دلیل نوع حرکت ابزار و قطعه کار کمتر باشد. در این روش به ویژه در تولید قطعات با هندسه های پیچیده استفاده از روغن های روان کننده می تواند به کاهش اصطکاک و بهبود عمر ابزار کمک کند. بنابراین نیازهای خنک کننده و روان کاری در هر دو روش متفاوت بوده و باید به دقت بررسی شوند تا بهترین نتیجه حاصل شود.

تفاوت در دقت و سرعت عملکرد

یکی از تفاوت های اصلی بین تراش CNC و فرز CNC در دقت و سرعت عملکرد آنهاست. ماشین های فرز CNC به دلیل قابلیت های پیشرفته ای که دارند معمولاً توانایی پردازش سریع تری دارند و می توانند اشکال پیچیده و متنوعی را تولید کنند. این سرعت بالا به این معنی است که فرزکاری برای پروژه های بزرگ و زمان بر مناسب تر است.

در مقابل تراشکاری CNC می تواند دقت بالایی را در تولید قطعات متقارن ارائه دهد. این دقت به ویژه برای صنایع خودروسازی و هوافضا که نیاز به قطعات با ابعاد دقیق دارند بسیار حائز اهمیت است. بنابراین انتخاب بین این دو روش به نوع پروژه نیازهای دقت و سرعت و همچنین نوع ماده ای که باید پردازش شود بستگی دارد.

انتخاب دستگاه مناسب با توجه به نیازهای تولید

انتخاب دستگاه های مناسب برای تولید در صنایع مختلف به ویژه در صنعت هتلداری نیازمند یک تحلیل دقیق از هزینه ها و بودجه موجود است. برای این منظور مدیران باید ابتدا بودجه ای را که برای خرید تجهیزات در نظر گرفته اند تعیین کنند. این فرآیند شامل شناسایی هزینه های مستقیم و غیرمستقیم از جمله هزینه های نگهداری نصب و آموزش نیز می شود.

مدیران می توانند با انجام تحقیقات بازار و مقایسه قیمت ها و کیفیت تجهیزات از تامین کنندگان مختلف به انتخاب بهینه تری برسند. این مقایسه به آن ها کمک می کند تا با صرفه جویی در هزینه ها بهترین و باکیفیت ترین تجهیزات را برای پروژه های خود تهیه کنند. همچنین اولویت بندی نیازها در انتخاب تجهیزات می تواند نقش مؤثری در مدیریت هزینه ها ایفا کند.

بررسی نیازهای خاص پروژه

تحلیل نیازهای خاص پروژه به مدیران این امکان را می دهد تا نیازهای اساسی را از نیازهای ثانویه تفکیک کنند. این کار به ویژه برای بخش هایی مانند اتاق های مهمان رستوران ها و لابی ها حائز اهمیت است. برای مثال در اتاق های مهمان نیاز به تجهیزاتی است که راحتی و آسایش مهمانان را تضمین کند در حالی که در رستوران ها ممکن است نیاز به دستگاه هایی باشد که کارایی و سرعت خدمات را افزایش دهد.

به همین دلیل شناسایی نیازهای خاص هر بخش می تواند به انتخاب درست تجهیزات کمک کند. در این راستا نظرسنجی از کارکنان و مهمانان نیز می تواند اطلاعات ارزشمندی را در اختیار مدیران قرار دهد تا بتوانند تصمیمات بهتری بگیرند.

ارزیابی توانمندی های فنی

توانمندی های فنی تجهیزات انتخابی عامل کلیدی در موفقیت پروژه های تولیدی است. این ارزیابی شامل بررسی کیفیت ساخت قابلیت های فنی و سازگاری تجهیزات با محیط هتل می باشد. کیفیت تجهیزات تأثیر مستقیمی بر عملکرد آن ها و در نتیجه رضایت مهمانان دارد.

نکات مهم در ارزیابی توانمندی های فنی:

- تحقیق درباره نظرات و بازخوردهای دیگر هتل ها و سازمان ها در مورد تجهیزات مشابه.

- مذاکره با تامین کنندگان برای به دست آوردن قیمت های بهتر و شرایط خرید مناسب.

- بررسی امکانات پس از فروش و خدمات پس از خرید تجهیزات.

- این نکات می توانند به بهبود عملکرد و افزایش عمر مفید تجهیزات کمک کنند و در نهایت به افزایش رضایت مهمانان و بهبود تجربه آن ها منجر شوند.

آیا شما به دنبال کسب اطلاعات بیشتر در مورد "تراش cnc یا فرز cnc تفاوت ها و کارکردها" هستید؟ با کلیک بر روی اقتصادی, کسب و کار ایرانی، ممکن است در این موضوع، مطالب مرتبط دیگری هم وجود داشته باشد. برای کشف آن ها، به دنبال دسته بندی های مرتبط بگردید. همچنین، ممکن است در این دسته بندی، سریال ها، فیلم ها، کتاب ها و مقالات مفیدی نیز برای شما قرار داشته باشند. بنابراین، همین حالا برای کشف دنیای جذاب و گسترده ی محتواهای مرتبط با "تراش cnc یا فرز cnc تفاوت ها و کارکردها"، کلیک کنید.